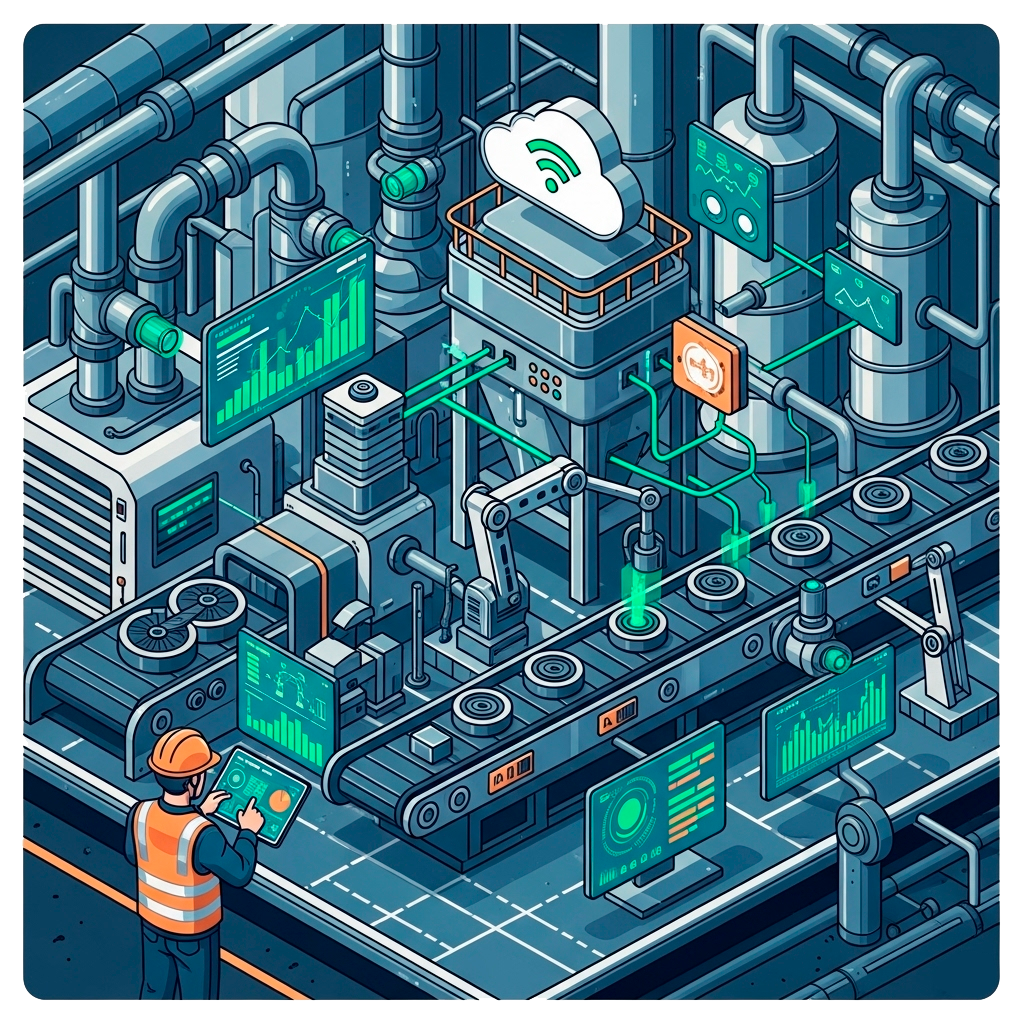

La Industria 4.0 está transformando la manera en la que operan las plantas industriales. Uno de los ámbitos donde este cambio es más evidente es en el mantenimiento industrial, donde la integración de Internet de las Cosas (IoT), el Big Data y el análisis predictivo están revolucionando la eficiencia, la seguridad y la rentabilidad de las operaciones.

¿Qué es la digitalización 4.0 en el mantenimiento industrial?

La digitalización 4.0 en el mantenimiento industrial hace referencia a la incorporación de tecnologías avanzadas —sensores, sistemas conectados y plataformas digitales— para monitorizar en tiempo real el estado de los equipos. Gracias a esta conectividad, es posible anticiparse a fallos, reducir paradas no planificadas y optimizar el ciclo de vida de los activos.

En lugar de depender únicamente del mantenimiento correctivo (reparar cuando algo falla) o del preventivo tradicional (revisiones periódicas), el mantenimiento digitalizado apuesta por un modelo predictivo, basado en datos y algoritmos.

Beneficios del IoT aplicado al mantenimiento industrial

El uso de dispositivos IoT en entornos industriales aporta múltiples ventajas:

- Monitorización en tiempo real: sensores que miden temperatura, presión, vibración o caudal permiten detectar anomalías antes de que provoquen una avería.

- Reducción de costes: al anticiparse a los fallos, se reducen las paradas no programadas y los costes de reparación.

- Mayor seguridad: la detección temprana de fallos disminuye el riesgo de accidentes laborales y mejora la seguridad de la planta.

- Eficiencia energética: un mantenimiento predictivo basado en datos optimiza el consumo de energía y prolonga la vida útil de los equipos.

- Toma de decisiones estratégicas: los datos recopilados facilitan la planificación y permiten mejorar los procesos de producción.

Análisis predictivo: del dato a la acción

El análisis predictivo utiliza técnicas de Big Data e inteligencia artificial para procesar grandes volúmenes de datos provenientes de equipos y sensores. Estos algoritmos son capaces de identificar patrones que anticipan fallos o desviaciones en el rendimiento.

Ejemplos de aplicaciones:

- Predicción de fallos en válvulas industriales a partir de cambios en la presión o la vibración.

- Mantenimiento de ventiladores y turbinas gracias a sensores que detectan desequilibrios o desgastes.

- Optimización de ciclos de mantenimiento en centrales de generación de energía, evitando paradas innecesarias.

Este enfoque permite pasar de un modelo reactivo a un modelo proactivo, reduciendo riesgos y mejorando la disponibilidad de los activos.

Casos de uso en la industria

La digitalización aplicada al mantenimiento se está implantando en múltiples sectores:

- Energía: centrales térmicas, ciclos combinados y termosolares que optimizan el funcionamiento de sus sistemas críticos mediante sensores y plataformas de control.

- Oil & Gas: monitorización de válvulas y equipos de bombeo en tiempo real para garantizar la seguridad y continuidad de la producción.

- Automoción y manufactura: cadenas de montaje donde los robots y sistemas automatizados se supervisan con IoT para minimizar tiempos de inactividad.

- Industria química: control predictivo de reactores, bombas y sistemas de refrigeración para mantener la calidad del producto final.

Retos de la digitalización 4.0 en mantenimiento

Aunque los beneficios son claros, la transición hacia un modelo digitalizado plantea ciertos desafíos:

- Inversión inicial: la instalación de sensores, software y plataformas de análisis requiere inversión en infraestructura.

- Ciberseguridad industrial: la conexión de equipos a la red aumenta la necesidad de proteger los sistemas frente a ataques.

- Gestión del cambio: los equipos humanos deben adaptarse a nuevas metodologías de trabajo basadas en datos.

- Integración de sistemas: muchas plantas cuentan con maquinaria de diferentes fabricantes que debe conectarse a una misma plataforma.

Futuro del mantenimiento predictivo y la digitalización industrial

La combinación de IoT, análisis predictivo e inteligencia artificial seguirá marcando el futuro de la industria. Se prevé que los próximos avances permitan:

- Mantenimiento prescriptivo, donde los sistemas no solo predicen fallos, sino que recomiendan la mejor acción a realizar.

- Mayor automatización, con robots de inspección capaces de realizar tareas de diagnóstico y reparación.

- Plataformas integradas que combinan datos de producción, mantenimiento y calidad para una visión global del negocio.

Conclusión

La digitalización 4.0 en el mantenimiento industrial no es una tendencia pasajera, sino un cambio estructural en la forma de operar plantas y equipos. El uso de IoT y análisis predictivo aporta mayor eficiencia, seguridad y competitividad a las empresas del sector industrial.

Invertir en esta transformación no solo supone reducir costes, sino también posicionarse a la vanguardia de la Industria 4.0, asegurando un futuro más seguro, sostenible y rentable.

No responses yet